Bạn đang xây dựng dây chuyền mực ống cho kênh HORECA/siêu thị hoặc chuẩn bị xuất khẩu nhưng băn khoăn: mối nguy nào cần kiểm soát, bước nào là CCP, phải lưu những hồ sơ gì khi audit? Bài viết này là lộ trình thực chiến để đưa cơ sở mực ống của bạn vượt qua kiểm định và nhận chứng nhận HACCP một cách bài bản – từ phân tích mối nguy đặc thù của mực, thiết lập giới hạn tới hạn, đến cách chuẩn hóa SSOP/GMP, truy xuất – thu hồi, và làm việc với tổ chức chứng nhận.

Thay vì lý thuyết rời rạc, nội dung được thiết kế theo luồng triển khai tại nhà máy mực ống tươi/đông lạnh: tiếp nhận – làm sạch – cấp đông IQF/Block – bao gói – kho lạnh – giao nhận. Đi kèm là bảng mẫu kế hoạch HACCP rút gọn, các lỗi thường dính khi audit, và checklist pre‑audit để tự soi ngay. Nếu bạn cần một "bản đồ" rõ ràng để biến HACCP thành lợi thế bán hàng và mở cửa vào chuỗi bán lẻ/đối tác xuất khẩu, hãy bắt đầu từ đây.

1) HACCP là gì? Vì sao mực ống cần áp dụng?

HACCP (Hazard Analysis and Critical Control Points) là hệ thống quản lý an toàn thực phẩm dựa trên phân tích mối nguy và kiểm soát tại các điểm kiểm soát tới hạn (CCP). Với mực ống – nhóm hải sản có nguy cơ vi sinh, hóa học và vật lý – HACCP giúp đảm bảo sản phẩm an toàn, ổn định, truy xuất được, đáp ứng yêu cầu của nhà hàng, siêu thị và thị trường xuất khẩu.

Lợi ích chính:

- Giảm rủi ro ngộ độc thực phẩm, khiếu nại và thu hồi hàng.

- Tăng uy tín thương hiệu, mở cửa vào chuỗi F&B, bán lẻ hiện đại và xuất khẩu.

- Chuẩn hóa quy trình, tối ưu chi phí kiểm soát, giảm phụ thuộc “kinh nghiệm cá nhân”.

- Là nền tảng tích hợp với ISO 22000, BRCGS, IFS về sau.

2) Phạm vi áp dụng cho mực ống tươi & đông lạnh

Bài hướng dẫn này áp dụng cho cơ sở sơ chế – chế biến – cấp đông – đóng gói – bảo quản – vận chuyển mực ống: mực ống nguyên con, mực ống xẻ, khoanh mực, đầu mực, râu mực, mực IQF, block, v.v.

Sản phẩm điển hình:

- Mực ống tươi ướp đá (chilled) – tiêu thụ nội địa/B2B.

- Mực ống đông lạnh IQF/Block ở -18°C – cung cấp HORECA, siêu thị.

- Mực ống làm sạch (đã mổ, tách nội tạng), đóng gói hút chân không.

3) Các mối nguy đặc thù đối với mực ống

3.1 Mối nguy sinh học

- Vi khuẩn biển (như Vibrio spp.) có thể tăng nhanh nếu nhiệt độ bảo quản không phù hợp.

- Listeria nguy cơ trong môi trường chế biến ướt/lạnh, đặc biệt với sản phẩm ăn liền (RTE).

- Ký sinh trùng (ví dụ Anisakis) có thể hiện diện ở một số loài hải sản; kiểm soát bằng cấp đông đủ sâu đối với món ăn sống/ít nhiệt.

3.2 Mối nguy hóa học

- Kim loại nặng (Hg, Cd) ở mức nền theo vùng khai thác – cần kiểm soát đầu vào và tần suất xét nghiệm.

- Dư lượng chất tẩy rửa/khử trùng nếu quy trình CIP/SSOP không đúng.

- Phụ gia không phù hợp (ví dụ dùng sai mục đích hoặc vượt liều).

Lưu ý: Histamine thường liên quan nhóm cá ngừ/cá thu (Scombridae), không phải mối nguy chính của mực ống, nhưng vẫn cần chứng minh trong phân tích mối nguy.

3.3 Mối nguy vật lý

- Mảnh kim loại từ dao, lưỡi cưa; mảnh nhựa, sạn; xương/canh cứng từ sinh vật lẫn tạp.

4) 12 bước triển khai & 7 nguyên tắc HACCP – bản đồ cho nhà máy mực ống

Hệ thống HACCP thường được triển khai theo 12 bước (bao gồm 7 nguyên tắc cốt lõi). Dưới đây là phiên bản áp dụng thực tế cho chuỗi mực ống:

Bước 1: Lập đội HACCP

- Trưởng nhóm (QA/An toàn thực phẩm), thành viên từ: thu mua, sản xuất, bảo trì, kho lạnh, R&D, bán hàng.

- Xác lập trách nhiệm, thẩm quyền, lịch họp định kỳ.

Bước 2: Mô tả sản phẩm

- Loại mực ống, mức độ chế biến, trạng thái (tươi/đông lạnh), quy cách (IQF/block), bao bì, điều kiện bảo quản.

- Thời hạn sử dụng dự kiến và điều kiện (ví dụ: đông lạnh ≤ -18°C).

Bước 3: Xác định mục đích sử dụng

- Đối tượng: nhà hàng, bếp công nghiệp, siêu thị, người tiêu dùng.

- Ghi chú yêu cầu chuẩn bị trước khi ăn (nấu chín kỹ hoặc sản phẩm RTE).

Bước 4: Lập sơ đồ quy trình công nghệ

Ví dụ chuỗi mực ống đông lạnh: Tiếp nhận nguyên liệu → Rửa sơ bộ → Phân loại/Chọn lọc → Mổ/làm sạch → Rửa lần 2 → Chờ ráo → Cân/Định lượng → Cấp đông (IQF/Block) → Bao gói → Bảo quản lạnh → Xuất kho → Vận chuyển lạnh.

Bước 5: Thẩm tra tại hiện trường

- Đối chiếu sơ đồ quy trình với thực tế, chụp ảnh, ghi nhận chênh lệch, cập nhật sơ đồ.

Nguyên tắc 1: Phân tích mối nguy (Bước 6)

- Liệt kê mối nguy sinh học/hóa học/vật lý tại mỗi công đoạn.

- Đánh giá khả năng xảy ra và mức độ nghiêm trọng để quyết định kiểm soát.

- Ví dụ: tại tiếp nhận nguyên liệu – nguy cơ vi sinh cao nếu nhiệt độ/độ tươi không đạt; tại cấp đông – nguy cơ sống sót vi sinh nếu không đạt tâm nhiệt/ thời gian.

Nguyên tắc 2: Xác định CCP (Bước 7)

- Dùng cây quyết định CCP để phân loại công đoạn nào là Điểm Kiểm soát Tới hạn.

- Với mực ống, CCP thường gặp: nhiệt độ bảo quản, cấp đông đủ sâu, soát kim loại (metal detector) sau đóng gói, nguồn nước dùng rửa.

Nguyên tắc 3: Thiết lập giới hạn tới hạn (Bước 8)

- Xác định giá trị định lượng để phân biệt chấp nhận/không chấp nhận.

- Ví dụ tham khảo thực hành tốt trong ngành:

- Chilled: nhiệt độ mực ống tại tiếp nhận ≤ 4°C;

- Frozen: trữ đông thành phẩm ≤ -18°C;

- Cấp đông: đạt tâm sản phẩm ≤ -18°C trong thời gian quy định của thiết bị/quy cách.

- Ghi chú: Giá trị cụ thể cần căn cứ tiêu chuẩn công bố, hướng dẫn nhà sản xuất thiết bị, và quy định pháp luật hiện hành.

Nguyên tắc 4: Thiết lập hệ thống giám sát (Bước 9)

- Ai đo? Dụng cụ gì? Tần suất bao nhiêu? Ghi vào biểu mẫu nào?

- Ví dụ: đo nhiệt độ tâm bằng nhiệt kế que hiệu chuẩn; log nhiệt độ kho tự ghi 24/7; kiểm tra độ kín bao bì theo lô.

Nguyên tắc 5: Hành động khắc phục (Bước 10)

- Nếu vượt giới hạn tới hạn: cách ly lô, đánh giá an toàn, hạ nhiệt lại (nếu cho phép), điều tra nguyên nhân gốc (man, machine, method, material, environment) và ngăn tái diễn.

Nguyên tắc 6: Thẩm tra/xác nhận (Bước 11)

- Hiệu chuẩn thiết bị, nghiệm chứng thời gian–nhiệt độ cấp đông, thử nghiệm vi sinh định kỳ, audit nội bộ, kiểm tra hồ sơ ngẫu nhiên.

Nguyên tắc 7: Lưu hồ sơ – tài liệu (Bước 12)

- Kế hoạch HACCP, biểu mẫu giám sát, báo cáo khắc phục, biên bản hiệu chuẩn, hồ sơ đào tạo, kết quả kiểm nghiệm, audit.

5) Bảng mẫu Kế hoạch HACCP cho mực ống (rút gọn)

|

Công đoạn |

Mối nguy chính |

CCP? |

Giới hạn tới hạn (ví dụ tham khảo) |

Giám sát |

Khắc phục |

Thẩm tra |

Hồ sơ |

|

Tiếp nhận nguyên liệu |

Vi sinh tăng do nhiệt độ cao |

Có |

Nhiệt độ lõi ≤ 4°C (chilled) / sản phẩm đông ≤ -18°C |

Đo nhiệt độ mỗi lô; kiểm tra cảm quan |

Loại/giáng cấp lô, truy nguồn nhà cung cấp |

Kiểm nghiệm vi sinh định kỳ |

Phiếu tiếp nhận, sổ nhiệt độ |

|

Rửa – vệ sinh |

Dư lượng hóa chất, nước không đạt |

Có (khi dùng nước quy định) |

Nước đạt QCVN/tiêu chuẩn nội bộ; dư lượng chất tẩy không vượt ngưỡng |

Kiểm soát nồng độ hóa chất vệ sinh, tráng lại bằng nước đạt chuẩn |

Lập biên bản dừng, vệ sinh lại, loại lô nếu cần |

Kiểm tra nhanh dư lượng; audit SSOP |

Nhật ký vệ sinh, hồ sơ nước |

|

Cấp đông (IQF/Block) |

Không đạt tâm -18°C |

Có |

Tâm sản phẩm ≤ -18°C trong thời gian yêu cầu |

Đo xác suất/tần suất theo lô/quy cách |

Tiếp tục cấp đông; cách ly; điều tra nguyên nhân |

Nghiệm chứng chu trình; hiệu chuẩn nhiệt kế |

Biểu mẫu đo tâm, báo cáo hiệu chuẩn |

|

Bảo quản kho đông |

Tăng nhiệt, cháy lạnh |

Có |

Nhiệt độ kho ≤ -18°C; dao động cho phép theo SOP |

Logger 24/7; kiểm tra bề mặt hàng |

Chuyển kho dự phòng; xử lý lô ảnh hưởng |

Rà soát biểu đồ nhiệt; bảo trì kho |

Log nhiệt độ, biên bản bảo trì |

|

Soát kim loại |

Lẫn mảnh kim loại |

Có |

Detector nhạy theo test piece Fe/Non-Fe/SS theo SOP |

Kiểm tra đầu ca/giữa ca/cuối ca; test thẻ chuẩn |

Dừng máy, cách ly hàng từ lần test fail gần nhất |

Hiệu chuẩn, xác nhận lại |

Nhật ký test, biên bản cách ly |

Bảng trên là khung tham khảo. Cơ sở cần điều chỉnh cho phù hợp thiết bị, sản phẩm, yêu cầu khách hàng và pháp luật.

6) SSOP & GMP nền tảng cho HACCP mực ống

SSOP (Sanitation Standard Operating Procedures) và GMP (Good Manufacturing Practices) là “lớp nền” để HACCP vận hành ổn định:

- Thiết kế nhà xưởng: luồng một chiều, tách sạch–bẩn, vật liệu dễ vệ sinh, chống đọng nước.

- Vệ sinh cá nhân: rửa tay, đồ bảo hộ, kiểm soát sức khỏe nhân viên.

- Vệ sinh thiết bị & dụng cụ: quy trình pha dung dịch, thời gian tiếp xúc, tráng lại.

- Chống nhiễm chéo: phân khu, dụng cụ màu, SOP thay găng, kiểm soát dị vật.

- Kiểm soát côn trùng/động vật gây hại, rác thải.

- Đào tạo định kỳ: mối nguy hải sản, thao tác lạnh, nhận diện CCP.

7) Hồ sơ – tài liệu cần chuẩn bị khi xin chứng nhận

- Sổ tay HACCP: phạm vi, chính sách an toàn thực phẩm, sơ đồ tổ chức.

- Mô tả sản phẩm & lưu đồ quy trình (đã thẩm tra hiện trường).

- Phân tích mối nguy & cây quyết định CCP cho từng công đoạn.

- Kế hoạch HACCP (bảng như mục 5), SSOP/GMP chi tiết.

- Hồ sơ hiệu chuẩn: nhiệt kế, cân, timer, đầu dò nhiệt, metal detector.

- Hồ sơ giám sát: biểu mẫu nhiệt độ, cấp đông, kho, soát kim loại, vệ sinh.

- Hồ sơ kiểm nghiệm: nước, vi sinh sản phẩm/môi trường, kim loại nặng.

- Hồ sơ đào tạo: danh sách, đề cương, bài kiểm tra, đánh giá tay nghề.

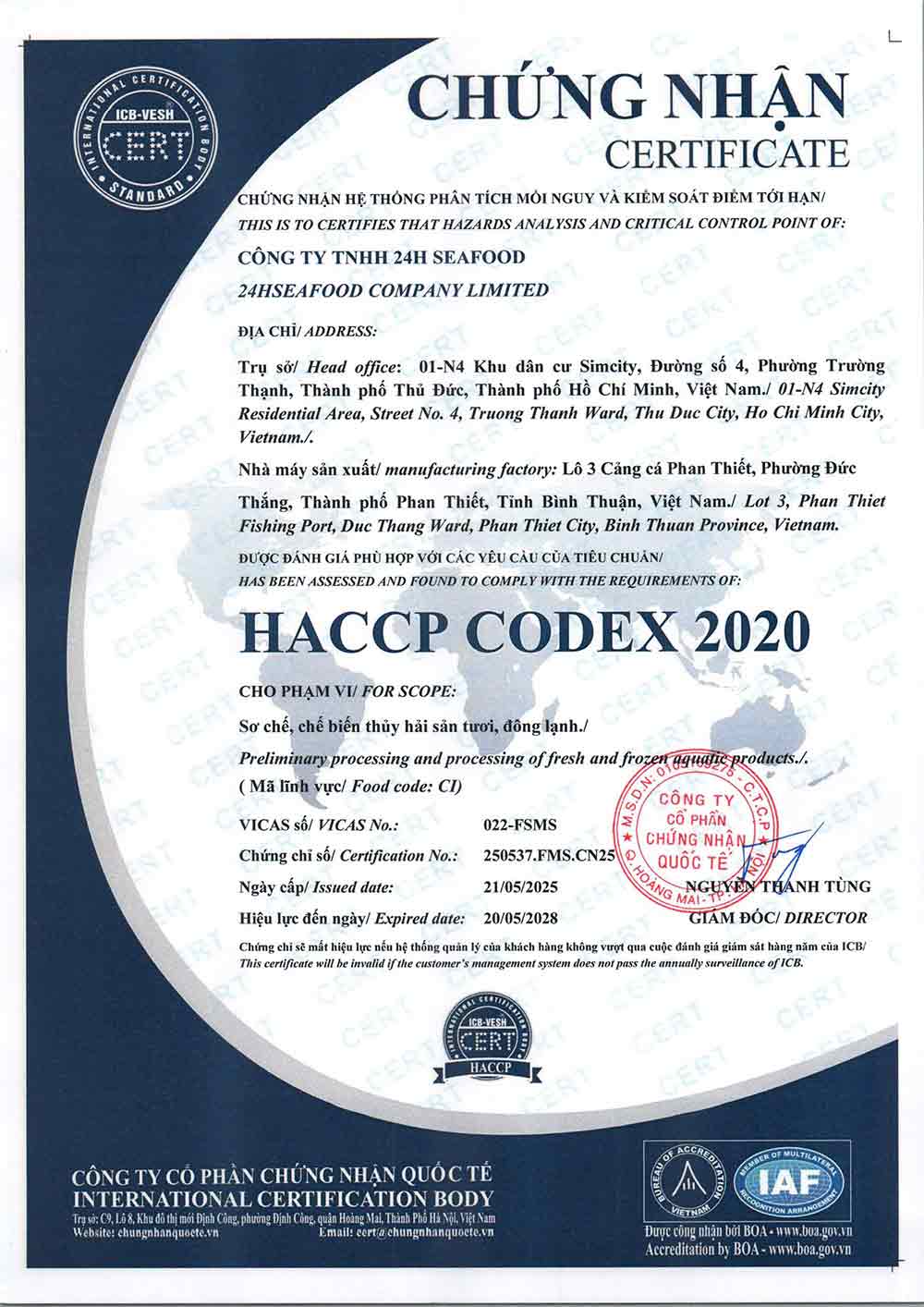

8) Quy trình kiểm định & cấp chứng nhận HACCP – từng bước làm việc với tổ chức chứng nhận

- Đăng ký: Nộp hồ sơ năng lực, phạm vi sản phẩm mực ống.

- Xem xét hồ sơ: Tổ chức chứng nhận rà tính đầy đủ & phù hợp tài liệu.

- Đánh giá giai đoạn 1 (Document Review): kiểm tra trên giấy – mức độ sẵn sàng, yêu cầu khắc phục nếu thiếu.

- Đánh giá giai đoạn 2 (On-site Audit): quan sát vận hành, phỏng vấn, đối chiếu hồ sơ–thực tế, thử truy xuất.

- Báo cáo điểm không phù hợp (NC): phân loại Major/Minor, yêu cầu hành động khắc phục và bằng chứng trong thời hạn.

- Quyết định chứng nhận: khi khắc phục đạt, cấp chứng chỉ, ghi phạm vi và thời hạn hiệu lực (thường 3 năm, giám sát định kỳ).

- Giám sát hàng năm: audit giám sát (surveillance); có thể đột xuất nếu có khiếu nại/sự cố.

Thời gian tham khảo: cơ sở sẵn sàng tài liệu & vận hành ổn định có thể hoàn tất trong vài tuần đến vài tháng, tùy quy mô và mức độ hoàn thiện.

9) Chi phí – nguồn lực – các bẫy thường gặp

Chi phí trực tiếp: phí chứng nhận (audit, hành chính), kiểm nghiệm định kỳ, hiệu chuẩn thiết bị, đào tạo.

Nguồn lực nội bộ: thời gian của đội HACCP, cập nhật SOP, bố trí người trực giám sát CCP theo ca.

Bẫy hay gặp:

- Kế hoạch đẹp nhưng hồ sơ ghi chép rỗng hoặc điền sau; thiếu bằng chứng thời gian thực.

- CCP đặt quá nhiều → tốn nguồn lực; hoặc quá ít → bỏ sót rủi ro.

- Không nghiệm chứng quy trình cấp đông theo từng quy cách (khoanh dày, nguyên con lớn cần thời gian khác nhau).

- Thiết bị đo không hiệu chuẩn định kỳ.

- SSOP ghi “tráng lại” nhưng thực tế không tráng đủ, để lại dư lượng.

10) Truy xuất nguồn gốc & thu hồi – mô phỏng cho mực ống

- Thiết lập mã lô theo ngày sản xuất, ca, dây chuyền, mã nhà cung cấp.

- Bài test truy xuất 2 chiều (từ sản phẩm về nguyên liệu và ngược lại) nên đạt <4 giờ cho đầy đủ hồ sơ.

- Kịch bản thu hồi: cấp độ nội bộ/khách hàng/đại chúng; thông điệp, danh sách liên hệ, vai trò phát ngôn; dự trù kho lạnh cách ly.

11) Tích hợp tiêu chuẩn & yêu cầu khách hàng

- ISO 22000/FSMS: tích hợp tư duy rủi ro và PRPs nâng cao.

- BRCGS/IFS: yêu cầu cao hơn về văn hóa an toàn thực phẩm, đánh giá nhà cung cấp, bảo vệ thực phẩm (food defense), gian lận thực phẩm (food fraud).

- Yêu cầu riêng: mỗi chuỗi bán lẻ/HORECA có thể đòi hỏi giới hạn chặt hơn về vi sinh, kim loại nặng, dị vật – cần quy chiếu vào HACCP Plan.

Câu hỏi thường gặp (FAQ)

HACCP có bắt buộc cho mực ống không?

Tùy phân khúc và quy định địa phương/thị trường. Với kênh siêu thị, xuất khẩu, bếp công nghiệp – hầu như bắt buộc.

Bao lâu phải audit lại?

Thường giám sát hàng năm và tái chứng nhận 3 năm/lần (có thể khác tùy tổ chức chứng nhận/khách hàng).

Giới hạn nhiệt độ nên chọn thế nào?

Căn cứ tiêu chuẩn công bố, thiết bị, quy cách, và luật áp dụng. Giá trị phổ biến trong ngành: ≤4°C (chilled), ≤-18°C (frozen) – cần chứng minh bằng dữ liệu nội bộ.

SSOP khác GMP ra sao?

GMP là thực hành sản xuất tốt tổng thể; SSOP là thủ tục vệ sinh chuẩn chi tiết theo bước.

HACCP có thay thế kiểm nghiệm không?

Không. HACCP giảm tần suất và tập trung vào điểm rủi ro, nhưng vẫn cần kiểm nghiệm định kỳ để thẩm tra.

Kết luận

Xây dựng HACCP cho mực ống không chỉ là “lấy chứng chỉ”, mà là văn hóa vận hành an toàn: hiểu mối nguy, kiểm soát đúng điểm, ghi chép trung thực, và liên tục cải tiến. Khi làm đúng, bạn vừa bảo vệ người tiêu dùng, vừa mở rộng thị trường – bền vững và có lợi nhuận.